,必須儲存一個時期,讓空氣滲入泡孔中

,使殘余的發(fā)泡劑重新擴散

,均勻分布,這樣就可以消除泡孔內(nèi)的部分真空保持泡孔內(nèi)外壓力的平衡

,使珠粒富有彈性

,增加消失模白模成型時的膨脹能力和白模成型后的抵抗外壓變形、收縮的能力

,這個過程叫做熟化處理

。

步驟流程:

1、將珠粒狀的原料放入熟化倉內(nèi)熟化倉網(wǎng)上進行熟化

,熟化倉網(wǎng)的網(wǎng)孔之間小于預(yù)發(fā)泡好的珠粒直徑

,且熟化倉內(nèi)壁上鋪設(shè)防靜電布,熟化倉的容量體積為1-5

m3

。

2

、通入空氣,倉內(nèi)的溫度保持在15-25℃

,進行對原料初步熟化2-3h

。

4、熟化原料結(jié)束后

,保持在常壓常溫下放置3-5h即可;

5

、熟化后的珠粒原料,表觀密度為0.012-0. 016g/cm的泡沫模制件

。

消失模白模成型注意事項

,

1、注意模具的預(yù)熱

,

注意在加料前預(yù)熱模具是為了減少珠粒發(fā)泡成型時的冷凝水

,縮短發(fā)泡成型時間,一般模具預(yù)熱溫度在50~70℃

,并且還要根據(jù)季節(jié)的不同來合理的選擇預(yù)熱方式

。

同時在進行沖料前必須把模具內(nèi)的殘余水吹干,以免造成模樣的表面缺陷

。

2

、充料時的注意事項,

1)當(dāng)使用大珠粒(比重<18g/L)時

,常在模具分型面處留有小于預(yù)發(fā)后珠粒半徑的縫隙、便于珠粒的填充;采用加料罐加料或珠粒比重≥18g/L時一般不建議抬模加料

。

2)采用加料罐加料時

,往加料罐倒入的珠粒不易過多(一般為加料罐總體積的2/3左右)。

3)采用加料罐加料時

,加料罐壓力一般為0.2Mpa左右(有時可根據(jù)模具的結(jié)構(gòu)

、模樣的厚薄程度合理的選擇)。

4)使用文丘里充料槍時應(yīng)注意壓縮空氣進氣量的大小,以免造成沖科不足的模樣出現(xiàn)

。

3

、加熱成型參數(shù)控制注意,

1)根據(jù)不同模樣的厚薄程度和珠粒的密度合理的選擇成型工藝;

成型工藝遵守:內(nèi)部熔結(jié)不致密

,延長穿透時間;表面熔結(jié)不致密

,延長保溫時間。

2)在保證模樣質(zhì)量的前提下盡可能的采用低壓大流量和多次加熱成型方法

,以減少模樣中的殘余揮發(fā)分

。

4、模樣的冷卻注意

,

1)進氣閥關(guān)閉后,等模具汽室內(nèi)的蒸汽和余熱排完后

,方可進行水冷;

采用水冷卻時要注意水溫

、水壓和冷卻時間。

2)在不出現(xiàn)模樣缺陷的前提下

,盡可能的縮短冷卻時間和進水量

。

消失模白模烘干注意事項

,

1、需專人負(fù)責(zé)

,

成型好模樣的干燥操作

,需要由白區(qū)相關(guān)人員負(fù)責(zé)模樣干燥處理和檢測,而且要求工作人員熟知模樣干燥環(huán)境及檢測的方法和指標(biāo)

。

2

、注意模樣干燥時間,

1)在室溫下通風(fēng)干燥2天;

2)在低溫烘干房通風(fēng)干燥2天;

3)在高溫烘干房干燥1天

。

3

、注意模樣干燥的空氣濕度,

1)在室溫下干燥(環(huán)境溫度25~35℃的通風(fēng)條件下)濕度≤30%;

2)干燥房干燥(干燥房干燥時溫度控制在25-35℃

,注意房內(nèi)除濕條件)濕度為≤25%;

3)干燥房干燥(干燥房干燥時溫度控制在35-40℃

,注意房內(nèi)除濕條件)濕度為≤20%;

4)注意烘干好的白模是不能馬上使用的請放到中轉(zhuǎn)庫(環(huán)境要求:溫度30C左右

,濕度≤20%)

,不馬上使用的模樣可以先放置在濕度小的房間內(nèi)。

4

、干燥合格模樣的判斷方法

,

良好的模樣一般表面光澤、用手捏有良好的回彈力

,如果干燥不好

,表面會出現(xiàn)魚鱗狀(常說的模樣的三次發(fā)泡現(xiàn)象)。

在此干燥工藝控制中

,模樣殘余揮發(fā)份要控制在3%以下;

模樣中殘余水分要控制在:灰鐵、球鐵件<0.2%

,鑄鋼件: <0.1%

。

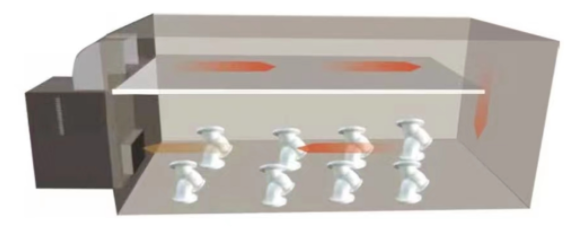

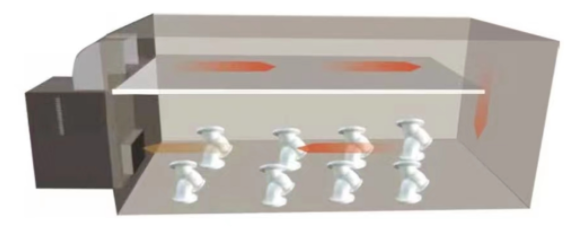

消失模空氣能烘干除濕一體機工作示意圖

,

消失模在鑄造過程中的幾點影響要素

,

1、揮發(fā)分的流失

2

、水分的流失

3

、表面光滑度

4

、粘接的平整性

5

、涂料的流掛性

6、尺寸的穩(wěn)定性

以上內(nèi)容為寶雞欣龍消失模制造有限公司的高帆在第17次消失模在線沙龍上分享的內(nèi)容