重磅文章:低碳鋼鑄件,到底怎么用消失模才能干好?

發(fā)布者:武陟縣向陽模具有限公司 點(diǎn)擊次數(shù):3626次-->

系統(tǒng)建立低碳鋼消失模鑄造的工藝體系

作者

,浙江凱斯特新材料股份有限公司,田軍一

、制約低碳鋼消失模鑄造工藝進(jìn)步的“瓶頸”在我國,消失模鑄造工藝從灰鑄鐵起步。以取消砂芯為優(yōu)勢(shì)

球墨鑄鐵的推廣難度稍大一些,甚至有的行業(yè)和客戶端

鑄鋼工藝的探索幾乎同步于球墨鑄鐵,并取得了一定的進(jìn)步

,一度呈現(xiàn)出較強(qiáng)的發(fā)展趨勢(shì)。但是,鑄鋼的消失模技術(shù)并未上升到更高的層次,更未達(dá)到預(yù)期和理想的效果,總體是不成功的卡住工藝進(jìn)步的“瓶頸”非常明確:

1

2、大量碳渣形成的內(nèi)在和外觀缺陷

3

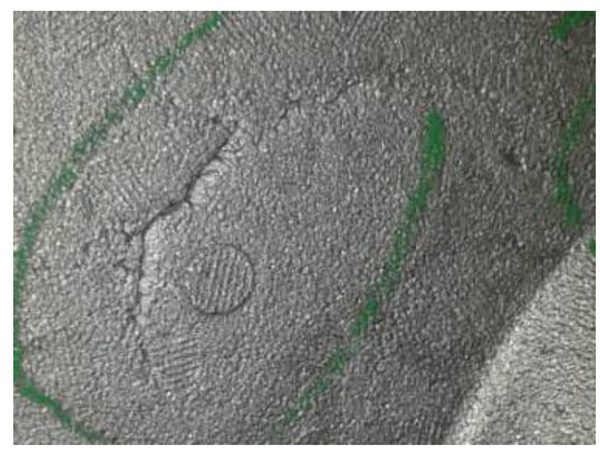

附圖 1

附圖 2

附圖 3,集中發(fā)生的砂眼和氣孔缺陷

產(chǎn)品質(zhì)量低劣,經(jīng)濟(jì)效益低下

二

白模分解產(chǎn)物造成增碳和碳缺陷的趨勢(shì)是客觀存在的

通過合理的工藝過程

先燒后澆就是該工藝?yán)砟钕庐a(chǎn)生的,看似用一個(gè)很簡(jiǎn)單直接

澆注前將白模燒干凈,或燒掉大部分

大量生產(chǎn)實(shí)踐證明,先燒后澆確實(shí)有效改善和克服了增碳問題

但其同時(shí)放大了其它方面的不利因素:

1

涂層內(nèi)表面及殘留的白模表面

碳渣的主要組分是碳化物

復(fù)雜結(jié)構(gòu)鑄件

,白模更難燒干凈。未燃燒的白模,由于表面覆蓋了連續(xù)的碳渣層,影響了澆注過程中的充分氣化分解,促進(jìn)了碳渣的更大量產(chǎn)生。

附圖 4

,EPS 白模燃燒后涂層內(nèi)表面形成的連續(xù)碳渣層2

、白模燃燒后,燃燒通道大量進(jìn)氣,砂箱內(nèi)的實(shí)際負(fù)壓非常低(一般會(huì)降低到 0.02MP 上下),砂型強(qiáng)度嚴(yán)重下降金屬液體流經(jīng)位置極易形成沖砂

附圖 5,先燒后澆導(dǎo)致的塌箱

3

、先燒后澆,在較低的負(fù)壓狀態(tài)下開放充型,持續(xù)大量進(jìn)入型腔的氣體不能及時(shí)充分排出,極易被金屬液流捕捉,形成氣孔缺陷,尤其是殘留的白模位置。

附圖6,先燒后澆集中發(fā)生的氣孔缺陷

三

、如何建立系統(tǒng)、平衡的工藝體系相比其它鑄造工藝

,消失模鑄造是更系統(tǒng)的工藝過程。必須充分發(fā)揮其工藝優(yōu)勢(shì),通過合理、系統(tǒng)的工藝設(shè)計(jì),嚴(yán)謹(jǐn)?shù)倪^程控制,對(duì)白模分解產(chǎn)物“節(jié)源開流”,才能實(shí)現(xiàn)理想的效果。(一)

、以排氣為核心1

、砂型強(qiáng)度是通過負(fù)壓得到的,負(fù)壓是通過排氣實(shí)現(xiàn)的2

、白模消失產(chǎn)生大量氣體,必須瞬間排出,才能有效保持砂型所有部位的強(qiáng)度;保證順暢的澆注充型過程;減少金屬液體捕捉氣體的機(jī)會(huì),從而減少和消除氣孔缺陷。3

、白模分解產(chǎn)生的游離碳,可通過排氣過程,被涂層部分吸收。排氣效果好,涂層吸收的碳相應(yīng)較多。排氣是消失模鑄造的工藝優(yōu)勢(shì),充分排氣是消失模工藝體系的核心

,鑄造工藝設(shè)計(jì)及過程控制必須以此為核心展開。對(duì)影響排氣的所有因素,應(yīng)高度敏感性地重視,以充分發(fā)揮其工藝優(yōu)勢(shì)影響排氣的因素:

1、充足的排氣動(dòng)力

1)功率充足的真空泵及負(fù)壓系統(tǒng)

排氣功率和排氣量宜大不宜小。

為降低電耗

有條件的

更高層次,澆注

2)足夠高的

、相對(duì)穩(wěn)定的澆注負(fù)壓值。結(jié)合澆注系統(tǒng)的設(shè)計(jì)和澆注速度

,一般就高不就低,不要過多考慮附壁效應(yīng)。(負(fù)壓過大能抽塌箱或?qū)⒔饘僖后w抽出來也是不正確的)澆注負(fù)壓值必須穩(wěn)定在工藝設(shè)計(jì)的范圍內(nèi)

變頻控制更好

專人控制在固定值最好

2

1)合理的砂箱設(shè)計(jì):負(fù)壓管路分布均勻

2)砂箱定期檢查并及時(shí)維護(hù),保持通氣孔足夠高的透氣率

3)排氣管路截面積

3

1)涂料的透氣性能良好

不能為單向提高強(qiáng)度而降低其透氣性

2)涂層均勻

3)充分烘干

4、保持型砂充分干燥及良好的粒度結(jié)構(gòu)

。連續(xù)生產(chǎn),保持適宜的砂溫(30~50℃);充分除塵(二)、選擇適合的鑄造專用珠粒

1

(高溫狀態(tài)下)二氧化碳和水是氣體,只要能及時(shí)排出

以二氧化碳形式排出涂層,是排碳的最佳和主要途徑

游離態(tài)的碳是極細(xì)的單體,可以被涂層小部分吸收;更多的被液態(tài)金屬吸收增碳;未被吸收或排出的碳

固態(tài)碳化物是大顆粒物質(zhì)

為有效減少和消除碳缺陷、降低增碳

,必須選擇分解氣化好、 二氧化碳產(chǎn)生量高、固態(tài)殘留少的珠粒制備白模。2、EPS 與共聚料的區(qū)別

1)EPS

,可發(fā)性聚苯乙烯,含碳 92%。每 1 個(gè)乙烯分子結(jié)合 1 個(gè)苯分子

,即苯環(huán),形成 1 個(gè)苯乙烯分子。苯環(huán)異常穩(wěn)定

如果聚合過程中添加穩(wěn)定或阻燃的組分

,氣化效果更差,固態(tài)殘留更多。2)共聚料是苯乙烯和甲基丙烯酸甲酯的共聚物

,含碳 62%。甲基丙烯酸甲酯沒有結(jié)合苯環(huán)

,屬易分解的分子鏈結(jié)構(gòu)。苯乙烯和甲酯聚合后,聚合分子鏈苯環(huán)占比降低,甲基丙烯酸甲酯的分解又能催化苯環(huán)的分解。所以共聚料分解更充分,氣化好,固態(tài)殘留少。共聚反應(yīng)是復(fù)雜的化學(xué)反應(yīng)過程

,苯乙烯和甲基丙烯酸甲酯按最佳比例參與共聚,珠粒分解產(chǎn)生的二氧化碳方可接近或達(dá)到峰值,促 進(jìn)碳最大程度地以氣體的形式排出所以

共聚料(STMMA)是鑄造專用珠粒

,不添加任何阻燃劑和穩(wěn)定劑。根據(jù)化學(xué)反應(yīng)原理,苯乙烯和甲基丙烯酸甲酯按最佳比例參與聚合反應(yīng),珠粒分解氣化充分,CO2產(chǎn)生量接近峰值,保證碳大量排出,固態(tài)殘留物最少量產(chǎn)生,從而有效降低增碳,減少碳缺陷,實(shí)現(xiàn)最大程度的“節(jié)源”共聚料(STMMA)覆蓋了 70%以上的美國市場(chǎng),國內(nèi)批量應(yīng)用前

工藝合理狀態(tài)下

3、制備合格的白模

1)滿足使用強(qiáng)度及白模成型需要的前提下

2)內(nèi)外充分熔合

3)重視白模室溫熟化。

(三)

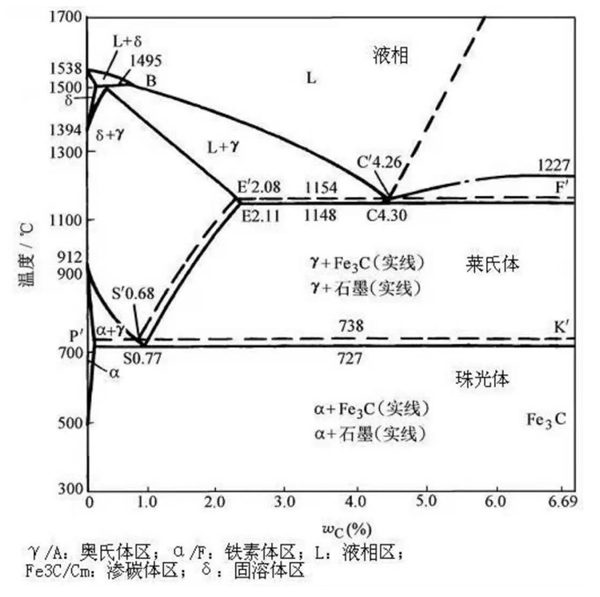

1、相變特征

研究金屬的鑄造性能和凝固規(guī)律

附圖 7

1)理想狀態(tài)下:

亞共析鋼,共析轉(zhuǎn)變前

共析鋼

所以

冷卻速度對(duì)組織的影響只局限于晶粒尺寸

理想狀態(tài)下

但是

2)過共析鋼

按穩(wěn)定系的結(jié)晶方式

,析出一定量石墨將降低基體的疲勞強(qiáng)度和延伸率。按亞穩(wěn)定系結(jié)晶方式,析出一定量 Fe3C3)含碳量超過 0.0218%,無論共析鋼

按穩(wěn)定系結(jié)晶

按亞穩(wěn)定系結(jié)晶方式,C 趨向于以 Fe3C 形式析出

,促進(jìn)產(chǎn)生珠光體組織,提高基體疲勞強(qiáng)度和沖擊韌性。所以,一般碳素結(jié)構(gòu)鋼,錳含量比較高。一般狀態(tài)下

,抑制碳的石墨化,是碳鋼共析轉(zhuǎn)變的基本需要。

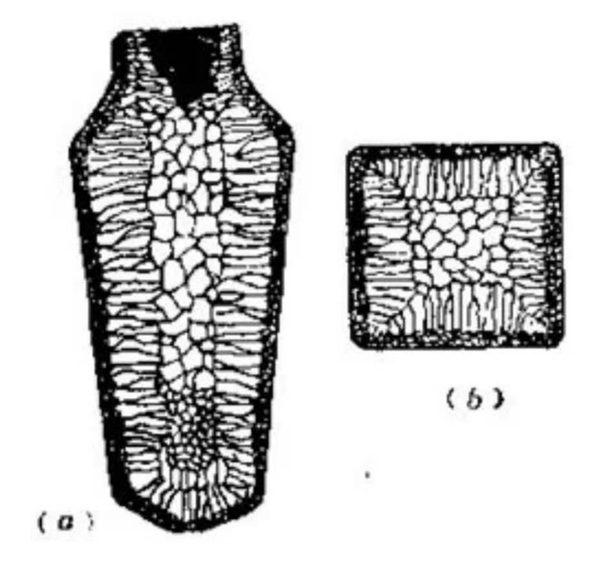

附圖 8

,鑄鋼組織結(jié)晶示意圖2、低碳鋼的鑄造性能及凝固特點(diǎn):

1)澆注溫度高(超過 1600℃)

,有利于白模的氣化分解。2)初晶溫度高(1500℃左右),含碳量越低

,初晶溫度越高3)隨著含碳量降低

4)鑄態(tài)組織粗大

,一般通過正火處理細(xì)化晶粒。5)為減少氧化,降低收縮趨勢(shì)

,避免鑄態(tài)晶粒過度粗大,澆注過熱溫度較低(一般 100℃~150℃),凝固較快,流動(dòng)性較差。6)

、高溫低碳易氧化,且鋼液中的氣體和非金屬夾雜物上浮困難,極易形成內(nèi)在缺陷。7)

、凝固收縮量較大。一般超過 2.1%,合金鋼可超過 2.5%,易變形及產(chǎn)生裂紋。8)、順序凝固狀態(tài)下

3

有利于上液面保持高溫狀態(tài),促進(jìn)形成自下而上順序凝固

液面高溫

,有利于白模的充分氣化分解。結(jié)合鑄件高度及結(jié)構(gòu)確定澆注系統(tǒng)的模式

。(四)、應(yīng)重視的其它因素

,1

、涂層性能涂層是消失模鑄造至關(guān)重要的環(huán)節(jié)。良好的透氣性

、足夠高的耐熱性能、足夠高的常溫強(qiáng)度和高溫強(qiáng)度,是必須同時(shí)具備的基本性能。1)涂料性能,耐熱性能主要取決于骨料的耐火度

常溫強(qiáng)度和高溫強(qiáng)度主要通過粘結(jié)劑組分得到。

影響透氣性能的主要組分是粘結(jié)劑的透氣性能

2)操作和控制過程的影響粘結(jié)劑性能和骨料粒度結(jié)構(gòu)優(yōu)良

未充分烘干或吸潮的涂層,透氣性

涂層最后一次烘干一定要充分

3)涂層厚度的確定相同性能的涂料

根據(jù)涂料及骨料的耐火度

復(fù)雜結(jié)構(gòu)鑄件

涂層透氣性不足

涂層強(qiáng)度不足

附圖 9:涂層高溫強(qiáng)度不足形成的表面皺皮

2

1)無需要人工輔助塞砂的半盲區(qū)結(jié)構(gòu),建議一次加砂震實(shí)

2)澆口杯和直澆道的聯(lián)接

3)裝箱時(shí)保證黃模組涂層全干燥狀態(tài)

3

因熔煉和澆注溫度較高

附圖 10

,未充分脫氧導(dǎo)致組織嚴(yán)重氧化Al 和 O

、N 有較強(qiáng)的親和力,鋼的熔煉過程一般以純鋁脫氧定氮。鋁對(duì)碳鋼組織和性能的影響,

1)鋁有細(xì)化奧氏體晶粒的作用

,并提高晶粒粗化的溫度,從而顯著提高組織的沖擊韌性和疲勞強(qiáng)度;降低韌脆轉(zhuǎn)變溫度,改善低溫韌性;降低時(shí)效傾向性。當(dāng)殘余鋁含量超過一定值

,又能促進(jìn)奧氏體晶粒長(zhǎng)大粗化。鋼種不同2)

3)強(qiáng)烈縮小奧氏體相區(qū)

。4)(較高含量)提高組織耐腐蝕性

、抗氧化性、耐磨性(和其它元素配合使用)5)影響鋼的熱加工性能

、焊接性能和切削加工性能。6)高溫狀態(tài)下

,鋁極易吸氫,脫氧鋁過量使用,易形成大量的針孔。(超過 0.06%)綜合鋁對(duì)組織及性能的影響

,兼顧成本,以脫氧為主要目的的鋁的使用量,在保證脫氧效果的前提下,宜低不宜高。一般 0.1~0.15%。4、熔渣

,造渣是煉鋼的重要環(huán)節(jié)。入爐原材料必然帶入部分鐵的氧化物和其它雜質(zhì)

,同時(shí)出爐前必須充分造渣,使上浮的熔渣顆粒固化聚集

,和液態(tài)金屬分離。澆注過程中

,高溫鋼液持續(xù)腐蝕包襯。直至澆注結(jié)束,仍有部分熔渣不斷上浮。消失模鑄造很難實(shí)現(xiàn)封閉模式的澆注過程

,更難以通過封閉式澆注系統(tǒng)避渣。所以,澆注過程必須有效檔渣,或使用“茶壺包”。高溫出爐,低溫澆注

,就是為了通過靜置過程,讓熔渣有充足的時(shí)間上浮至液面。但是,為節(jié)約電耗,提高效率5、烤包

低碳鋼初晶溫度高

提高出爐溫度可以促進(jìn)包襯吸收更多的熱量,相應(yīng)提高包襯表面溫度

鋼液入包后

,靜置狀態(tài)下,冷包將促進(jìn)鋼液溫度更不均勻,始澆溫度和末澆溫差相應(yīng)加大,增加澆注溫度不穩(wěn)定性新修或室溫狀態(tài)下的包襯,不同程度含水

烤包非常重要

五、正確的工藝?yán)砟罘浅V匾?/p>

能否建立系統(tǒng)的

正確的理念

整體工藝流程就有了“靈魂”

一味地借鑒別人的經(jīng)驗(yàn),將思維限制在模仿更多方法的空間內(nèi)

六

(一)、山東蓬萊萬壽機(jī)械有限公司

2019 年下半年開始規(guī)劃鑄鋼項(xiàng)目

重卡車橋系列支架、連接板等

25 鋼,需要焊接在沖壓橋殼上

光譜分析

2020 年月產(chǎn)量達(dá) 700~800 噸。2021 年月產(chǎn)量超過 1000 噸

共聚料 2#、3#規(guī)格

附圖 11:重卡車橋焊接低碳鋼鑄件的白模及黃模組

附圖 12:重卡車橋焊接低碳鋼鑄件

從低碳鋼鑄造的困境中成功突圍

,需要具備系統(tǒng)、科學(xué)的理念:1

2010 年就突出鑄造專用珠粒的理念,全部球墨鑄鐵和灰鑄鐵產(chǎn)品均選用共聚料生產(chǎn)

根據(jù)碳鋼的鑄造特點(diǎn),在原工藝體系基礎(chǔ)上

2、過程控制嚴(yán)謹(jǐn)

3

無焊補(bǔ)狀態(tài)的綜合成品率達(dá)到 99%

(二)貴州凱里市,富安鴻達(dá)精密鑄造有限公司

鑄鋼產(chǎn)品涉及重卡

、鐵路機(jī)車、軍工、智能設(shè)備等領(lǐng)域。共聚料

,先燒后澆。大量碳渣

、砂眼缺陷,產(chǎn)品外觀極差,內(nèi)在鑄造缺陷造成的廢品很高。投產(chǎn) 6 年

,綜合成品率一直較低